Gut bleibt wer besser wird

/ Digitalisierung, Innovation & Technologie, Nachhaltigkeit

EBNER.blog | Peter Seemann, EBNER Industrieofenbau, Österreich

Gut bleibt, wer besser wird.

Von Technologiesprüngen über go green Entwicklungen bis hin zur Digitalisierung.

Eine der wesentlichen Herausforderungen in einem schnelllebigen wirtschaftlichen Umfeld, ist die Fähigkeit, innovative Ideen rasch in ertragreiche Produkte zu entwickeln und diese langfristig, wettbewerbsfähig am Markt zu positionieren. Dabei bedient sich EBNER strukturierter und methodischer Prozesse.

Wie sieht der Innovationsprozess bei EBNER aus?

Innovative Ideen werden am EBNER Innovation Hub (EIH) eingereicht und gesammelt. Diese werden von einem Fachgremium, gemeinsam mit dem Ideengeber bewertet und entschieden, wie die Idee weiterverfolgt wird. Sämtliche Innovationen werden am EIH in einer Datenbank dokumentiert. Diese ermöglicht Auswertungen, Analysen und graphische Darstellung z.B. in Form einer Portfoliodarstellung.

Anregungen zu solch innovativen Ideen beziehen wir maßgeblich von unseren Kunden aus der Industrie, aus der Wissenschaft und selbstverständlich von unseren Mitarbeitern. Diese werden in einem Innovations-Steckbrief erfasst und nach technischen, wirtschaftlichen und strategischen Kriterien beschrieben und bewertet. Ist eine Innovation „reif“ wird sie zur weiteren Bearbeitung an den Produktentwicklungsprozess übergeben.

Der Produktentwicklungsprozess wird in Form des klassischen Stage Gate Prozesses durchgeführt. Für jede Phase, sowie für jedes Gate sind Dokumentvorlagen für Bericht, Protokollierung und Bewertung vorbereitet. Diese beschreiben die erforderlichen Inhalte, Informationen und Unterlagen als Vorlage zur Entscheidungsfindung durch das jeweilige Gate-Gremium. Die Bewertung erfolgt anhand vergleichbarer Kriterien und Kennzahlen. Dies ermöglicht eine Vergleichbarkeit der Produktentwicklungsprojekte, Auswertungen und Portfolioanalysen.

Wir haben uns dabei bewusst für eine adaptive Gestaltung der Prozesse entschieden. Je nach Komplexität und technischem Reifegrad durchläuft eine Innovation den gesamten Prozess oder in verkürzter bzw. beschleunigter Form. Dies minimiert den Aufwand, erhöht die Akzeptanz, sowie den Erfolgsfaktor und erlaubt flexibel auf kurzfristige Situationsänderungen zu reagieren.

Am Ende dieses Prozesses steht ein fertiges, marktfähiges Produkt mit attraktivem Ertragspotential, das zur weiteren Vermarktung an den Vertrieb bzw. das Customer Services übergeben wird.

Die folgenden vier EBNER Entwicklungen stehen kurz vor der Marktreife oder sind kürzlich marktreif geworden.

Der Spiking Ofen

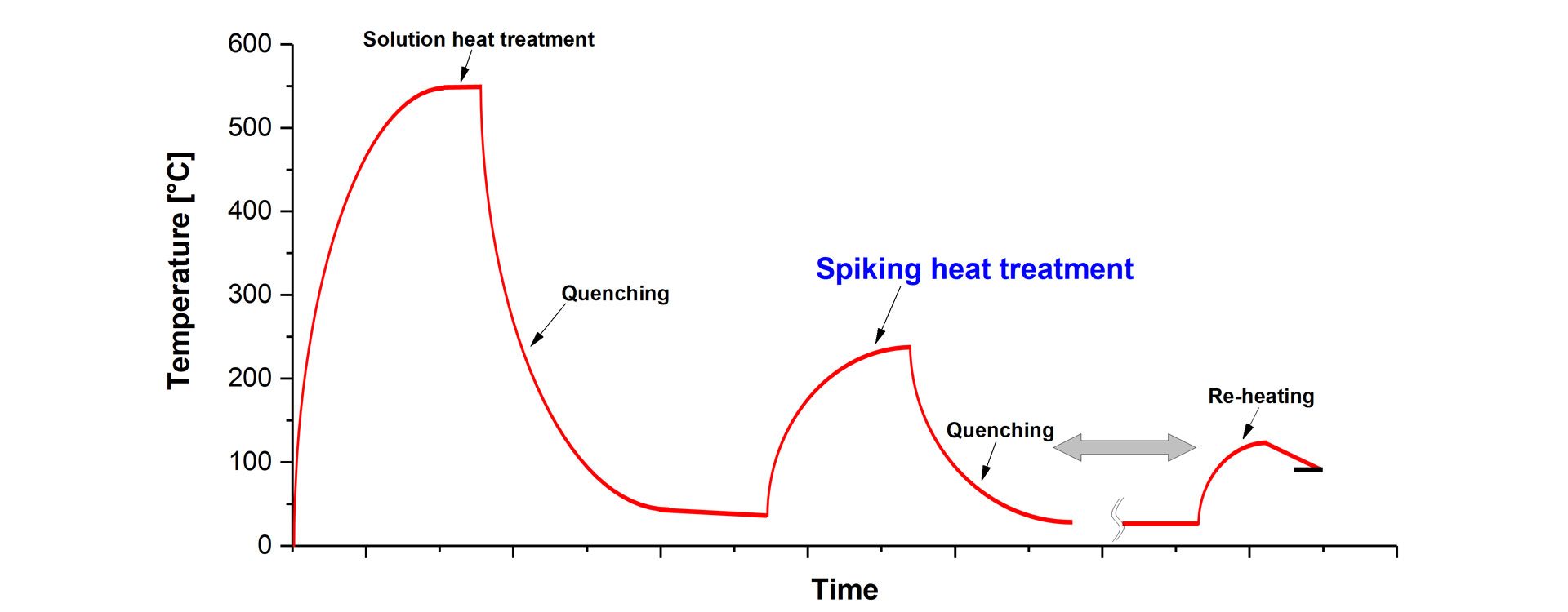

Spiking ist eine kurze und rasche Wärmebehandlung die kurz nach der kontinuierlichen Lösungsglühung und dem Abschrecken eines AA6xxx Karosseriebandes stattfindet. Spiking ist eine zusätzliche Wärmebehandlung, die sich vom Anwärmen/Pre-Aging und Stabiliglühen unterscheidet. Flacherzeugnisse für automotive AA6xxx-Legierungen, die einem zusätzlichen Spiking- Prozess unterzogen sind, können ihre Paint-Bake Festigkeit bis zu 7 % erhöhen. EBNER hat bereits einen Spikingofen gebaut und bei einem führenden Hersteller von AA6xxx Karosserieband installiert. Die Montage von zwei weiteren Spikinganlagen wird bald in Nordamerika beginnen.

Warmunformung für Aluminium

Ein Warmumformungsofen für Aluminium ist eine neu entwickelte Art von Lösungsglühofen, der auf Hochkonvektions- Technologie (HICON®) basiert. Er liefert nicht nur rasches Aufheizen, sondern auch eine ausgezeichnete Temperaturgleichmäßigkeit, und erfüllt die CQI-9 Norm der Automobilindustrie. In einem Warmumformungsofen für Aluminium werden hochfeste Aluminiumlegierungen geglüht, um ihre Umformbarkeit zu erhöhen, womit komplexe 3D Teile unter Anwendung einer Hot Forming and Quenching (HFQ) Technologie hergestellt werden können. EBNER hat zwei unterschiedliche Konzepte für Warmumformungsöfen, je nach erwünschtem Durchsatz und vorhandenen Platz: ein Mehrlagen-Kammerofen und ein Rollenherdofen. Ein Prototyp-Rollenherdofen wurde bereits im EBNER F&E Labor aufgestellt, um unseren Kunden diese Lösung für die Warmumformung vorführen zu können.

Brennerentwicklung und alternative Beheizungssysteme

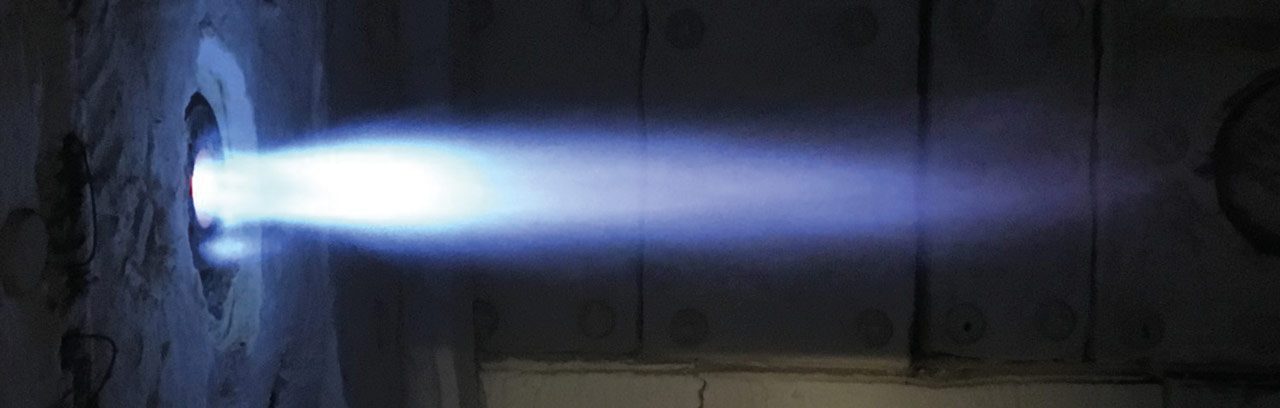

Zentrales Thema ist die Optimierung der EBNER ECOBURN Brennerfamilie hinsichtlich niedrigster Stickoxidemissionen (NOx) sowohl bei Brennern im Normalbetrieb mit Flamme, als auch bei jenen mit flammloser Verbrennung. Diese Entwicklungsschritte sind von großer Bedeutung, um auch strengste Schadstoffrichtlinien wie die MCP (Medium Combustion Plant Directive) einhalten zu können. Aktuell wird an dem ECOBURN FL Brenner gearbeitet, welcher in Hochtemperatur Blankglüh- und Bandvergütelinien, sowie in Haubenöfen zum Einsatz kommt. Die Erkenntnisse werden in Zukunft in die ECOBURN Brenner einfließen, um auch hier Optimierungen durchzuführen. Beim RECOTEB® 2 Projekt erfolgt ein Dauerversuch eines neuen Doppel-P Strahlrohrbrenners in einer Feuerverzinkungslinie um Aussagen über Lebensdauer, Effizienz und NOx Emissionen unter Anlagenbedingungen zu erhalten. Neben der Reduzierung von Stickoxidemissionen bei der Verbrennung von Erdgas wird auch an alternativen Konzepten zur Reduktion von CO2 gearbeitet.

Prozessmodelle

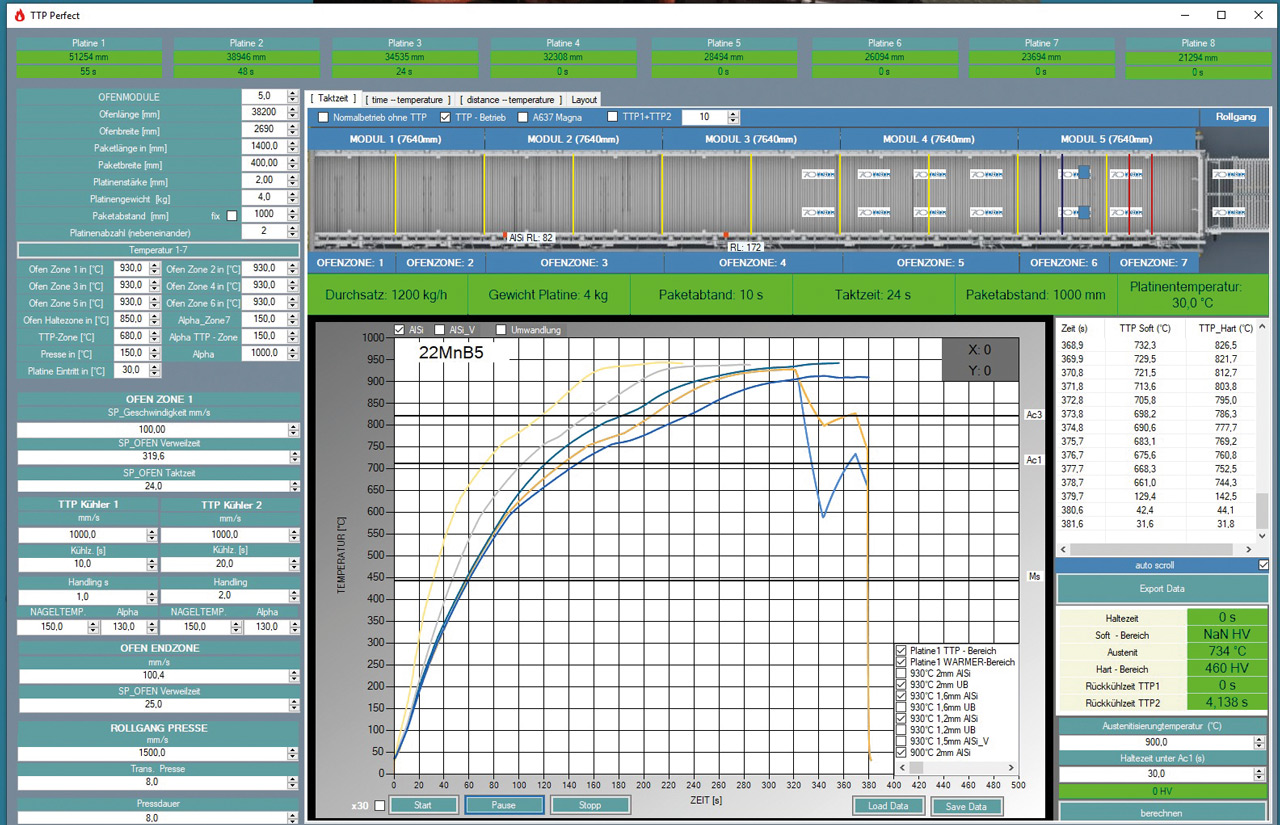

Komplexere Wärmebehandlungszyklen, sowie steigende Anforderungen an Prozess- und Produktionssteuerung machen eine modellbasierte Steuerung(MPC) zukünftig immer wichtiger. Bei EBNER werden zurzeit mehrere Modelle entwickelt, die fast das gesamte Anlagenportfolio abdecken werden. Die Modelle liefern aber nicht nur eine optimierte Ofenregelung hinsichtlich präziser Prozessführung, sondern können auch in der Produktionssteuerung eingreifen, um Ausschuss, sowie Down-Time zu minimieren. In einem ersten Schritt können die Modelle für die Vorausberechnungen bei Abmessungs- oder Prozessveränderungen eingesetzten werden, um optimierte Setpointwechsel zu erzielen. In weiterer Folge können die Modelle aber auch zur permanenten Ofenregelung eingesetzt werden. Aktuell wird an der Anbindung an die Steuerung einer EBNER Anlage gearbeitet, um das Ansprechverhalten des Modells zu evaluieren. Zukünftig werden die Modelle aber nicht nur für MPC sondern auch für PPC (properties predictive control) weiterentwickelt werden.

HICONSABER®

Die von EBNER entwickelte Chargier Technologie auch HICONSABER® genannt leitet eine neue Ära bei der Wärmebehandlung bei Haubenöfen ein. Das gesamte Handling der Bunde und Hauben erfolgt bei herkömmlichen Haubenofenanlagen über große Hallenkräne mit Bedienpersonal. Das Chargieren und Entnehmen der Bunde beansprucht in dieser Form ca. 10 % der gesamten Prozessdauer. Eine Verbesserung in diesem Vorgang hätte positive, messbare Auswirkungen auf den gesamten Prozessverlauf und so entstand die Idee des HICONSABER® Systems. Es handelt sich dabei um ein vollautomatisiertes System, bei dem ein vollautomatisierter Wagen die gesamte Charge auf einmal von der Chargierstation abholt und sie in einem Arbeitsschritt auf den Glühsockel transportiert. Die erste vollautomatisierte Haubenofenanlage mit HICONSABER® System hat bereits erfolgreich die Produktion aufgenommen.