Gautschi Hybrid Vario Mould (HVM) Walzbarrenkokille

Gautschi Engineering| Stefan Pelech, Managing Director

Geschichte der Gautschi Hybrid Vario Mould (HVM) Walzbarrenkokille

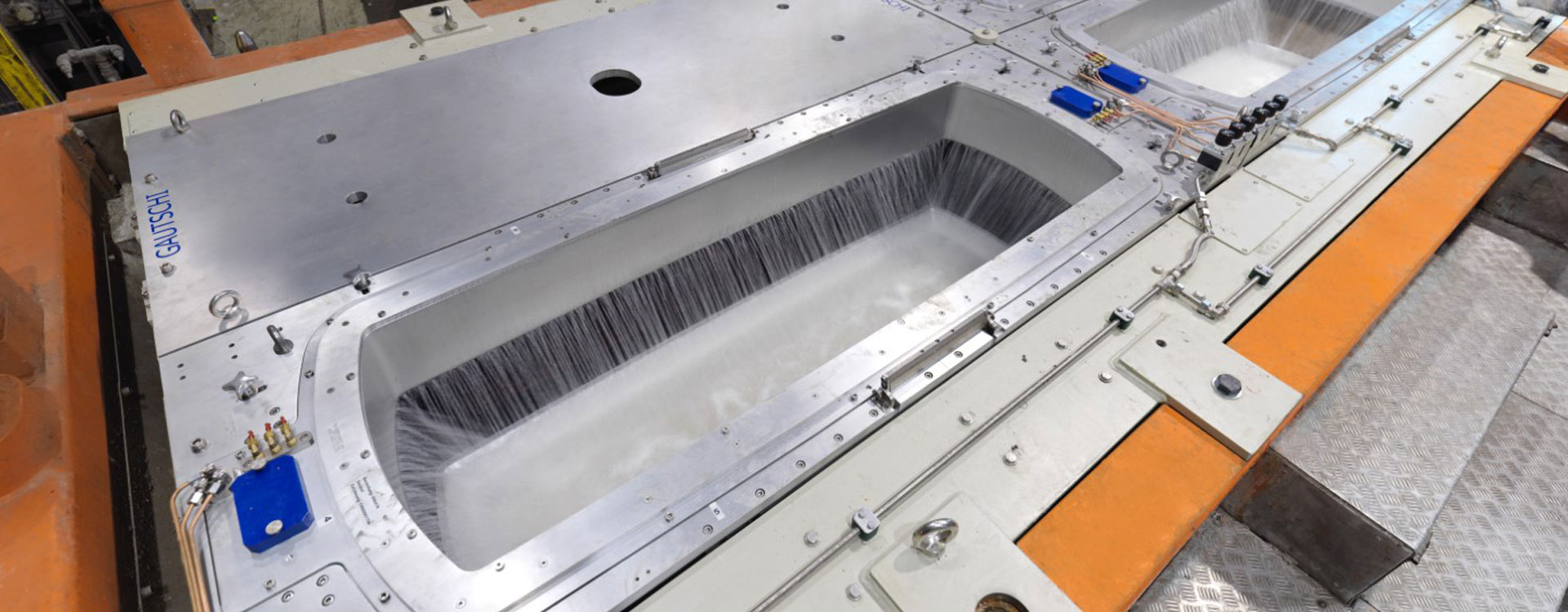

Walzbarren sind das Ausgangsmaterial für die Aluminiumblechproduktion und werden im Vertikalstranggussverfahren (VDC) hergestellt. Herzstück einer Vertikalstranggussanlage ist die Kokille, die maßgeblichen Einfluss auf die Qualität des Walzbarrens und damit auch auf das Endprodukt hat.

Die Hybrid Vario Mould (HVM) Walzbarrenkokille der Gautschi Engineering GmbH zeichnet sich durch ihre präzise Konstruktion und ihre hohe Effizienz aus, was zu

einer verbesserten Produktqualität und einer erhöhten Produktionskapazität führt.

DER WEG ZUM ERFOLG – MEILENSTEINE DER ENTWICKLUNG

2016 – ENTSCHEIDUNG FÜR DIE WALZBARRENKOKILLENENTWICKLUNG

Seit vielen Jahren arbeiten renommierte Hersteller daran, die Prozesse der Kokillenherstellung kontinuierlich zu optimieren und zu vereinfachen. Diese Entwicklungen inspirierten die Gautschi Engineering GmbH dazu, sich intensiv mit diesem Thema auseinanderzusetzen und es zu einem ihrer Spezialgebiete zu machen.

Mit Entschlossenheit und zukunftsweisendem Ziel kam es im Oktober 2016 zur Entwicklung einer innovativen Walzbarrenkokille. Diese neue Technologie ermöglichte es, Aluminium in einer kontinuierlichen und kontrollierten Weise zu gießen. Die Walzbarrenkokille zeichnet sich auch heute durch ihre fortschrittliche Kühltechnologie und die präzise Steuerung des Gießprozesses aus.

2017 – NEUES TESTAREAL UND WERTVOLLE ERKENNTNISSE

Der Einstieg in eigene Test- und Versuchsreihen erfolgte in der Bodenseeregion in Zusammenarbeit mit der Firma Stockach Aluminium GmbH, AS Oxidwerke GmbH. Eine große ungenutzte Gießgrube stand Gautschi zur Verfügung, um diese als Testareal zu nutzen. Dort wurden erste Versuche mit Kunden aus aller Welt durchgeführt, wertvolle Daten gesammelt und Know-how ausgetauscht. Durch eine visionäre und praxisnahe Herangehensweise konnte Gautschi gezielt auf die Anforderungen des internationalen Marktes reagieren.

2018 – DER ERSTE SCHRITT IN EINE NEUE ÄRA

Bereits im Jahr 2018 wurde die erste Gießeinheit der neuen Hybrid Vario Mould (HVM) Kokille erfolgreich bei einem Hersteller für Walzprodukte, in dem Format 535 × 1680 mm, in Betrieb genommen. Dieser wichtige Schritt demonstrierte, wie traditionelle Fertigungsprozesse durch innovative Technologien optimiert werden können – ein Grundpfeiler für die weitere Entwicklung.

2020 – EXPANSION UND TECHNOLOGISCHE DURCHBRÜCHE

Das Jahr 2020 markierte einen entscheidenden Wendepunkt:

- Erweiterung des Produktportfolios

- Nach der erfolgreichen Inbetriebnahme der ersten Gießeinheit folgte beim selben Kunden eine zweite Gießeinheit mit 10 verschiedenen Formaten von 535 × 1140 bis 535 × 1770 mm. Dabei kamen Legierungen wie 6016, 6061, 5754, 5052 und 3003 zum Einsatz – für höchste Qualität und Zuverlässigkeit in jedem Guss.

- Innovationsschub durch Patentierung

- Parallel dazu wurde das Design der neuen Hybrid Vario Mould (HVM) Kokille weiter verfeinert und erfolgreich patentiert. Dieses technische Highlight unterstreicht Gautschis Engagement, kontinuierlich neue Maßstäbe in der Gießereitechnologie zu setzen.

2020 – ERÖFFNUNG DES CASTHOUSE (R)EVOULTION

CENTER IN RANSHOFEN

Die Kooperation mit der HPI High Performance Industrietechnik GmbH aus Österreich führte zur Idee, ein gemeinsames Testcenter zu schaffen und den Standort von Gautschi Schweiz nach Ranshofen Österreich zu verlegen.

In diesem Testcenter stehen Anlagen für sowohl horizontale als auch vertikale Gießverfahren zur Verfügung stehen, um das gesamte technologische Spektrum abzudecken und eine erweiterte Leistungsbandbreite anzubieten. Nach sorgfältigen Planungen wurde 2020 der Bau und die Inbetriebnahme der Versuchsgießerei umgesetzt.

Das C-R-C wurde zu einer mehrstöckigen Versuchsstätte inklusive Bürogebäude auf 1.000 m². Die Errichtung dieser modernen Versuchsgießerei ermöglichte es, fortschrittliche Konzepte unter realen Produktionsbedingungen zu testen und weiterzuentwickeln. So wurden Erkenntnisse aus der praktischen Anwendung direkt in die Optimierung der Prozesse integriert.

2024 – WEITERE STEIGERUNG DER PRODUKTIONSKAPAZITÄTEN

Mit der Inbetriebnahme der dritten Gießeinheit der HVM Kokille im Jahr 2024 wurde die Erfolgsgeschichte der Gautschi Walzbarrenkokille fortgesetzt. Speziell für unseren Geschäftspartner konzipiert, ergänzt diese neue Einheit das Portfolio um die Formate 535 × 1920 und 535 × 2120 mm. Auch hier kommen die bewährten Legierungen 6016, 6061, 5754, 5052 und 3003 zum Einsatz – ein klares Bekenntnis zu Qualität und Effizienz.

Einige Parameter der technischen Vorteile

- Barrenkrümmung (Butt curl): Variiert zwischen 20 und 50 mm

- Barrenverdickung (Butt swell): Kaum vorhanden

- Ausschuss: Weniger als 1%

- Sicherheit: Vollautomatisches Angießen

Alle oben genannten Punkte führen zu einer Material- und Kostenersparnis durch eine reduzierte Bearbeitung des Walzbarrens im weiteren Prozess, sowie zu einer erhöhten Sicherheit für das Bedienpersonal im operativen Bereich.

TECHNISCHE EXZELLENZ TRIFFT MARKTORIENTIERUNG

Die kontinuierliche Weiterentwicklung der Walzbarrenkokille basiert auf einem gelungenen Zusammenspiel aus technologischem Know-how und intensiver Praxiserfahrung.

Durch unermüdlichen Einsatz modernster Fertigungstechnologien hat sich Gautschi als Vorreiter in dieser Branche etabliert.

Die Hybrid Vario Mould (HVM) Kokille von Gautschi steht für:

- Höchste Präzision

Optimierte Gießprozesse und maßgeschneiderte Formate gewährleisten exakte Fertigungsergebnisse. - Flexibilität und Vielfalt

Die Nutzung verschiedener Aluminiumlegierungen und die Anpassung an unterschiedliche Formate bieten maßgeschneiderte Lösungen für die anspruchsvollsten Produktionsanforderungen. - Innovative Forschung

Durch die Kombination von interner Expertise und aktuellen Trends setzt Gautschi kontinuierlich neue Standards in der Gießereitechnologie.

IHRE ZUKUNFT IN DER FERTIGUNG – MIT GAUTSCHI AN DER SPITZE

Gautschi verbindet jahrzehntelange Erfahrung mit wegweisenden Technologien. Mit der Walzbarrenkokille und der daraus hervorgegangenen Hybrid Vario Mould (HVM) Kokille werden nicht nur moderne Lösungen geboten, sondern auch ein entscheidender Wettbewerbsvorteil.