GREENBAFx

/ Innovation & Technologie, Nachhaltigkeit

EBNER Industrieofenbau | Sascha Eppensteiner, VP Product Manager | Peter Seemann, VP Research & Development

GREENBAFx®

Nachhaltige HICON/H2® Haubenofenanlagen der nächsten Generation.

Haubenöfen sind ein integraler Bestandteil von Kaltwalzwerken zur Durchführung des Glühprozesses. Seit Jahrzehnten ist EBNER in der Entwicklung von Wärmebehandlungsverfahren und der Herstellung von Wärmebehandlungsanlagen führend und hat viele Innovationen eingeführt, die die Branche nachhaltig positiv beeinflusst haben. Zum Beispiel wurde bereits im Jahre 1972 die Technologie der Hochkonvektion (HICON®) in Kombination mit reinem Wasserstoff als Prozessatmosphäre (HICON/H2®) am Markt eingeführt. Zuerst nur für Kupfer-Legierungen, nach weiteren Entwicklungen 1982 auch für die Stahlindustrie. Diese Technologie wurde schnell etabliert und hat die Wärmebehandlung von Halbzeugen revolutioniert.

Seit vielen Jahrzehnten sind HICON/H2® Haubenöfen erfolgreich im Einsatz. Kontinuierliche Weiterentwicklungen haben die Leistung der Anlagen gesteigert, dabei die Kosten gesenkt und somit die Industrie in Sachen Qualität und Wirtschaftlichkeit entscheidende Schritte vorangebracht.

Heutzutage sind ca. 4900 HICON® Glühsockel im Einsatz und damit werden rund 80 Mio. t/a Flach- und Drahtprodukte erzeugt.

Der bisherige Erfolg ist jedoch nur ein weiterer Ausgangspunkt. Die Anforderungen der Zukunft stellen die gesamte Industrie vor die Herausforderung, Prozesse nachhaltiger zu gestalten und gleichzeitig wettbewerbsfähig zu bleiben. Aus diesem Gesichtspunkt heraus, wurde in mehrjähriger intensiver Entwicklungsarbeit die nächste Generation von Haubenofenanlagen entwickelt, welche sich auf höchste Energieeinsparung, Emissionsvermeidung und Vereinfachung betrieblicher

Abläufe fokussiert.

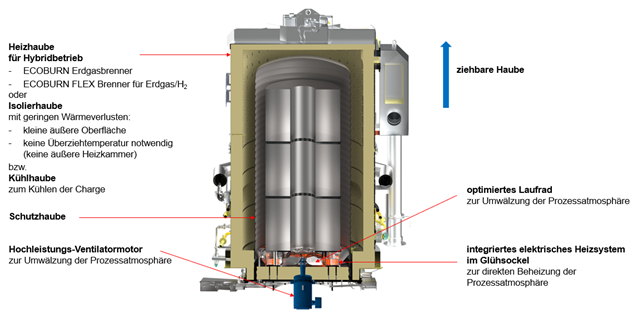

Diese nachhaltige, nächste Generation von Haubenofenanlagen mit der Bezeichnung GREENBAFx®, verfügt über ein innovatives System zur Einbringung der Heizenergie in den Prozess (Direktbeheizung) sowie zur Rückführung der beim Abkühlen abgegebenen Energie (Wärmetausch). In der Folge werden die beiden Haupteinsatzfälle betrachtet. Siehe dazu Bild 1. Basisausführung mit Direktbeheizung („Basic Case“), Ausführung mit Wärmetausch („Advanced Case“).

DIE GREENBAFx® DIREKTBEHEIZUNG („Basic Case“)

In traditionellen Haubenöfen erfolgt die Beheizung über eine Heizhaube, welche über eine Schutzhaube gestellt wird. Die Schutzhaube bildet den Prozessraum, in welchem sich die Charge befindet. Die Einbringung der Heizenergie erfolgt durch temperaturmäßiges Überziehen der Heizhaube und Bestrahlen der Schutzhaube, welche wiederum die Energie über Wärmeleitung an den Prozessraum abgibt und dort mittels Wasserstoff – Hochkonvektion an die Charge übertragen wird.

In ähnlicher Weise erfolgt die Kühlung. Mittels Kranmanipulation wird die Heizhaube durch eine Kühlhaube ersetzt, diese führt die Wärmeenergie durch Kühlwasser und/oder Kühlluft ab. Üblicherweise wird diese Kühlenergie ungenützt abgeführt oder lediglich auf wenig effizientem Niveau genützt (z.B. Verstromung mittels ORC-Prozesses, Warmwassererzeugung, etc.).

Das neue, patentierte GREENBAFx® System verfolgt einen anderen Ansatz. Die Einbringung der Heizenergie erfolgt ohne Umwege direkt in das Prozessgas. Dazu wird ein elektrisches Heizsystem mit hoher Leistungsdichte innerhalb des Glühsockels (im Diffusor) angeordnet.

Das Laufrad ist so ausgeführt, dass es die Heizung ideal beströmt und dadurch keine Strömungsverluste erzeugt werden. Es hat sich herausgestellt, dass sich das Heizsystem positiv auf die Strömungsverteilung auswirkt und somit die Strömungstechnik gegenüber einer herkömmlichen Anlage sogar verbessert wird.

Um die Anhaftung von Schmiermittelrückständen an den elektrischen Heizelementen zu vermeiden, wurde ein spezielles Temperatur-/Atmosphärenprogramm entwickelt, welches die Heizelemente vor jeder Glühung automatisch reinigt.

Die Heizhaube entfällt und wird durch eine einfache Isolierhaube (siehe Bild 1, a) ersetzt, die Kühlung erfolgt mit einer herkömmlichen Kühlhaube.

Alternativ kann die Heizhaube, Kühlhaube und Schutzhaube durch eine Prozesshaube (siehe Bild 1, b) ersetzt werden. Diese kapselt und isoliert den Prozessraum und lässt den gesamten Prozess, vom Verriegeln des Prozessraums bis zum Entriegeln, voll automatisch ablaufen. Die Kühlung erfolgt in diesem Fall über einen, in den Glühsockel integrierten, Kühler, den sogenannten Internkühler (siehe Bild 1, b).

Mit einer Prozesshaube muss kein Wechsel von Heizhauben und Kühlhauben erfolgen. Dies stellt eine wesentliche betriebliche und logistische Vereinfachung dar, da deutlich weniger Kranspiele und Bedienungsaufwand notwendig sind. Es sind lediglich zwei (2) Kranmanipulationen (Aufsetzen/Abheben der Prozesshaube) notwendig. Verglichen zu einer traditionellen Haubenofenanlage ist das eine Einsparung von vier (4) (bzw. 66 %) Kranmanipulationen je Glühung (sechs (6) Kranzyklen sind dort üblich). Daraus ergibt sich auch ein kleiner Zeitgewinn im Prozess.

Weiters ist der Platzbedarf (in Längsrichtung) geringer als bei herkömmlichen Anlagen, da die „passive“ Prozesshaube im Durchmesser wesentlich kleiner als eine Heizhaube ist und auch keine Aufbauten benötigt.

Jeder Glühplatz hat nun seine „eigene“ integrierte Heizung, somit kann es nicht mehr zu dem Fall kommen, dass auf eine freie Heizhaube gewartet werden muss und somit Anlagenleistung verloren geht.

Das System arbeitet durch die Reduktion von Wärmeverlusten höchsteffizient und emissionsfrei. CO₂ und NOx Emissionen werden vollständig vermieden. Der Energieverbrauch, verglichen zu herkömmlichen Anlagen, wird um bis zu 5 % gesenkt.

In dieser Basisausführung besteht auch die Option, eine hybrid-beheizte Anlage zu konfigurieren. Hierbei wird die Anlage anstatt der Prozesshaube mit einer Heizhaube ausgestattet und kann nun entweder mit der integrierten elektrischen Direktheizung (im Glühsockel) oder mit der gasbefeuerten Heizhaube (Erdgas, Wasserstoff) betrieben werden. Siehe dazu Bild 2.

Diese Option bietet den Vorteil, die Beheizungsart flexibel wählen zu können, z.B. in Abhängigkeit der aktuellen Medienverfügbarkeit oder -kosten, auch während einer Glühreise.

Eine Nachrüstbarkeit in Bestandsanlagen ist grundsätzlich möglich.

DER GREENBAFx® WÄRMETAUSCH (“Advanced Case”)

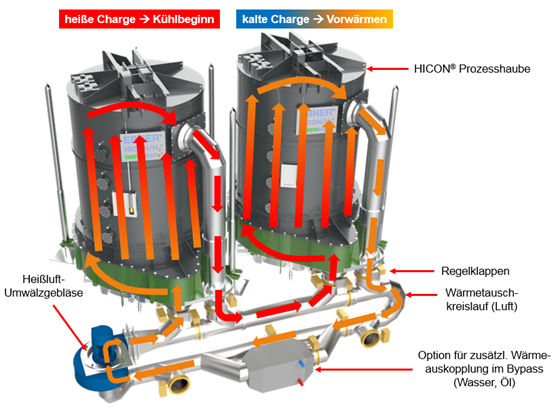

Ziel des Wärmetauschs ist es die beim Kühlen freiwerdende Energie in den eigenen Prozess rückzuführen. Dies erfolgt durch Vorwärmung des kalten Chargenstapels eines benachbarten Glühsockels.

Mittels einer HICON® Prozesshaube kann Luft, an der Außenseite der Prozessraumkapselung (integrierte Schutzhaube), mit hoher Geschwindigkeit durch einen Ringspalt strömen und somit zur Kühlung verwendet werden. Die hoch erwärmte Luft dient als Wärmetransportmedium und wird zentral in einen isolierten Wärmetauschkreislauf geleitet und über automatische Klappen zu einer anderen HICON® Prozesshaube geführt, in welcher sich gerade eine Charge am Beginn der Glühreise befindet, und wärmt diese vor. Siehe dazu Bild 3.

Wichtig ist bei diesem Konzept, dass der Wärmetausch über die Außenseite der integrierten Schutzhaube erfolgt und somit die Sicherheit innerhalb der Schutzhaube nicht beeinträchtigt wird.

Eine HICON® Prozesshaube kann die, aus dem Kühlprozess gewonnene, Energie über das Wärmetauschsystem transportieren, wobei auch die im Tara-Gewicht der Ofenbauteile gespeicherte Wärme mit übertragen wird. Die bei einer technologischen Langsamkühlung freiwerdende Energie wird ebenfalls genützt.

Durch diesen Wärmetausch ist es möglich, wirtschaftlich sinnvoll, bis zu 30 % der Gesamtenergie einer Glühreise im eigenen Prozess zurückzugewinnen.

Am Ende des Wärmebehandlungsprozesses erfolgt die Finalkühlung entweder über Luftkühlung mit der HICON® Prozesshaube oder über einen, im Glühsockel integrierten, Wärmetauscher (Internkühler). Die Energie aus der Luftkühlung kann zentral zur Auskopplung in einen Luft-/Wasser- oder Luft-/Thermalöl- Wärmetauscher, etc. bereitgestellt werden. Hier ist es nochmals möglich Energie in einem externen Prozess weiterzuverwenden.

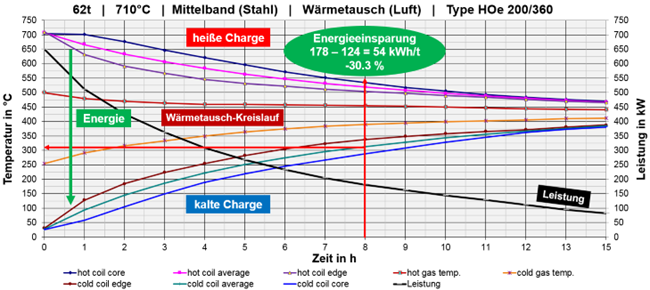

Bild 4 zeigt den typischen Temperaturverlauf eines Wärmetauschs bei einer 710°C | 62 t Glühung über die Zeit aufgetragen.

Dabei wird die Wärme von der Bundaußenseite vom Hochkonvektions-Wasserstoff abgenommen und über die innere Prozesshaubenwand (Schutzhaube) an die zirkulierende Luftmenge übertragen (warme Gastemperatur). Unten im Bild sieht man wie der Hochkonvektions-Wasserstoff die Wärme von der inneren Prozesshaubenwand (Schutzhaube) abnimmt und wieder an die Bundaußenseite abgibt. Dabei sinkt der warme Luftstrom von ca. 500°C am Anfang des Wärmetauschs (Austritt aus Prozesshaube 1), auf ca. 250°C ab (Austritt aus Prozesshaube 2). Diese freiwerdende Energie wird zum Erwärmen der kalten Charge verwendet.

Man sieht den Temperaturabfall der Bundkerne der wärmeabgebenden Charge und den Temperaturanstieg der Bundkerne der wärmeaufnehmenden Charge. Die mittlere Bundtemperatur repräsentiert wie viel Energie in die anzuheizenden Bunde gelangt ist. Interessant ist, dass der warme Luftstrom zwischen den Prozesshauben über mehrere Stunden etwa konstant bleibt, während die rückströmende Lufttemperatur allmählich ansteigt und die übertragene Leistung sinkt.

Es muss ein ökonomisches Optimum gefunden werden, weil mit längerer Tauschzeit sehr wohl mehr Energie gewonnen wird, gleichzeitig aber die Durchsatzleistung der Anlage sinkt.

Im vorliegenden Beispiel wurde die Glühreise mit Wärmetausch mit einem Energieverbrauch von ca. 124 kWh/t durchgeführt. Verglichen zu einer herkömmlichen Glühreise, welche einen Energieverbrauch von ca. 178 kWh/t aufweist, bedeutet das eine Einsparung von 54 kWh/t bzw. 30,3% nach ca. 8 h Wärmetauschzeit.

Bei Glühungen auf einem höheren Temperaturniveau (z.B. 850 – 900°C) kann noch mehr Energie zurückgewonnen werden.

Die Wärmetauschzeit ist nicht vollständig als Leistungsminderung verloren, sondern ist oftmals in einer technologischen Langsamkühlphase teilweise enthalten, bzw. wird die Weiterheizzeit mit der integrierten Heizung kürzer, da die Charge nicht mit Raumtemperatur, sondern vorgewärmt auf z.B. 310°C startet.

Aus technologischer Sicht wirkt sich eine geringe Zeitverlängerung positiv auf die Bundqualität aus. Langsames Aufheizen hilft Walzschmiermittel besser abzudampfen, langsameres Abkühlen hilft Kleber zwischen den Windungen zu vermeiden.

Die Wärmerückgewinnung ist neben anderen Merkmalen des GREENBAFx® Designs ein Ansatz, der Emissionen reduziert und gleichzeitig erhebliche finanzielle Einsparungen ermöglicht.

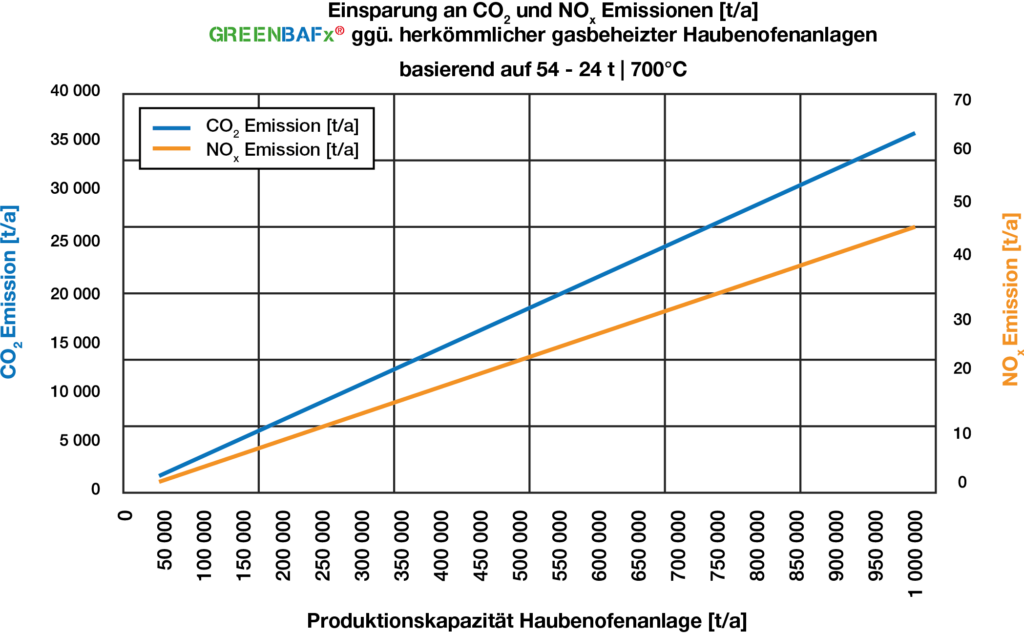

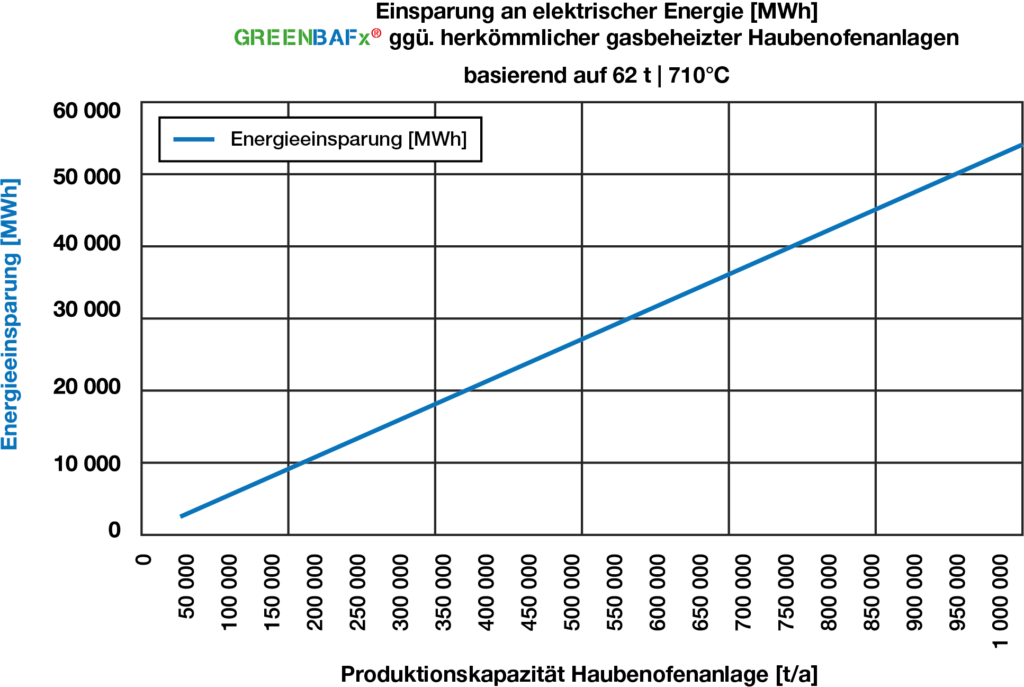

Gegenüber einer klassischen, gasbeheizten Anlage lassen sich enorme Mengen an CO₂ und NOx einsparen. Am Beispiel einer Anlage mit 250.000 t/a Glühkapazität können ca. 9.055 t CO₂ pro Jahr und ca. 11,8 t NOx pro Jahr eingespart werden. Die Einsparung an elektrischer Energie

gegenüber einer klassischen, elektrisch beheizten Anlage mit ebenfalls 250.000 t/a Glühkapazität, beträgt

ca. 13.500 MWh/a. Auf Basis eines Strompreises von 0,12 €/kWh sind das über 1,6 Mio € pro Jahr.

Bild 5 und Bild 6 geben Auskunft über das Einsparpotential an CO₂ und NOx Emissionen sowie elektrischer Energie in Abhängigkeit der Jahresglühleistung.

WARUM GREENBAFx®?

Emissionsfreier Prozess ohne CO₂ und NOx

- Emissionen aus der Anlage z.B. eine 250.000 t/a Anlage spart ~ 9.055 t CO₂ pro Jahr und ~ 11,8 t NOx pro Jahr

Deutliche Energieeinsparungen durch hohe Energieeffizienz

- bis zu 5 % Energieeinsparung durch Direktbeheizung („Basic Case“)

- bis zu 30 % Energieeinsparung durch Wärmetausch („Advanced Case“)

- geringere elektrische Anspeiseleistung (ca. -5 %) gegenüber einer herkömmlichen elektrisch beheizten Haubenofenanlage

Viele weitere Möglichkeiten zur Nutzung der Abwärme

- Schutzgas-Ausbrenner in Wärmetauschkreislauf

- Luft-/Wasser oder Luft-/Thermalöl- Wärmetauscher

- direkte Heißluftbeheizung von z.B. Werkshallen

oder Bundlager - Speisung eines Energiespeichers

Keine Temperaturspitzen im Chargenstapel

- durch geringe Übertemperatur des wärmeübertragenden Gases

Verschiedenste Kühlmöglichkeiten

- leistungsstarke Luftkühlung

- Internkühlung

- Schnellkühlung mit Kombination aus Internkühler und leistungsstarker Luftkühlung

- kein offenes Kühlwasser, daher Vermeidung von Tropfgefahr auf Bunde, welche zu Qualitätsminderung führt

Eine (1) HICON® Prozesshaube ersetzt Heizhaube, Kühlhaube und Schutzhaube

- keine Medienkupplungen

- kein Haubenwechsel

- massive betriebliche Vereinfachung ermöglicht Automatikbetrieb der gesamten Glühreise

Weniger Kran-Zyklen

- nur zwei (2) Kran-Zyklen notwendig (Aufsetzen/ Abheben) anstatt sechs (6) Kran-Zyklen

Unabhängiges Heizzsystem je Glühsockel

- keine Wartezeit auf eine „besetzte“ Heizhaube, welche zu Produktivitätsverlust führt

Hybrid-Beheizung (gas/elektrisch) möglich mit Heizhaube

- Flexibel wählbare Beheizungsart (elektrisch, Erdgas, Wasserstoff) in Abhängigkeit von Medienverfügbarkeit/-kosten (Einschränkungen im Haubenhandling und Wärmetausch sind zu berücksichtigen)

Geschützte Position des Regel- Thermoelements

- Vermeidung von Beschädigung beim Chargiervorgang

Tendenziell längere Lebensdauer von Komponenten (z.B. integrierte Schutzhaube)

- wegen geringerer thermischer Belastung

Sehr geringe Lärmentwicklung

- auch während der Luftkühlphase

Geringerer Platzbedarf

- geringerer Längs-Abstand zwischen den Glühplätzen

- kein Strahlungsschutz für Ventilstände nötig

- Wärmetauschverrohrung hat ähnlichen Platzbedarf wie eine Rauchgasverrohrung

Nachrüstbarkeit

- Viele Bestandsanlagen können auf eine integrierte Heizung und ein Wärmetauschsystem umgebaut werden

ZUSAMMENFASSUNG UND FAZIT

Mit dieser innovativen Entwicklung einer neuen Generation von Haubenofenanlagen, welche den klaren Fokus auf Energieeinsparung, Emissionsvermeidung und betrieblicher Vereinfachung hat, wurde ein großer Schritt in Richtung nachhaltige Produktionsmethoden für die Metallindustrie gesetzt.

Wie eingangs erwähnt, ist die Herausforderung neben nachhaltiger Produktion auch wettbewerbsfähig zu bleiben und somit an internationalen Märkten zu bestehen.

Für die diversen Varianten des GREENBAFx® stehen wirtschaftlich interessante Neuanlagen, mit attraktiven Amortisationszeiträumen, sowie Umrüstpakete für Bestandsanlagen zur Verfügung.