Innovative Partnerschaft: Neue Maßstäbe werden in der Schmiedevormaterialherstellung gesetzt.

/ Erfolgsgeschichten, Innovation & Technologie

EBNER.blog | Oliver Jansen, Gautschi | Rainer Edtmeier, HPI

Innovative Partnerschaft: Neue Maßstäbe werden in der Schmiedevormaterialherstellung gesetzt

Gautschi Engineering GmbH und HPI High Performance Industrietechnik GmbH liefern komplette Produktionslinie für Schmiedevormaterial an Bharat Forge Aluminium USA.

Bharat Forge Aluminium USA ist eine Tochtergesellschaft von Bharat Forge Limited, Indien, einem weltweit führenden Unternehmen in der Metallbearbeitungs- und Schmiedeindustrie. Das Unternehmen ist spezialisiert auf die Herstellung hochwertiger Aluminiumschmiedeteile, die hauptsächlich in der Automobil- und Luftfahrtindustrie eingesetzt werden.

In einer engen Zusammenarbeit liefern Gautschi und HPI, beide Unternehmen sind Mitglieder der EBNER GROUP, eine hochmoderne Gießerei zur Erzeugung von horizontal gegossenen Aluminiumstangen, welche als Vormaterial für Schmiedestücke dienen. Das Ziel des Projekts für Bharat Forge war es, die Produktion so weit wie möglich zu automatisieren, um wettbewerbsfähige Stückkosten im hart umkämpften Zuliefermarkt der Automobilindustrie zu gewährleisten. Der hohe Automatisierungsgrad trägt gleichzeitig zur Maximierung der Arbeitssicherheit für die Mitarbeiter bei.

Vom Schrott zum geprüften Kurzbolzen zum direkten Schmieden.

Die Produktionskette beginnt im Ofenbereich mit dem Beladen von einem der beiden kippbaren Einkammeröfen von Gautschi, die im Tandembetrieb als „Schmelz-Gießöfen“ arbeiten. Beladen werden die Öfen mit einer HPI Chargiermaschine. Das sichert eine effiziente Beschickung durch kürzest mögliche Ofentüröffnungszeiten und schont die Ausmauerung vor Beschädigungen. Die Reinigung der Badoberfläche erfolgt mittels einer schienen-gebundenen HPI Abkrätzmaschine.

Die Öfen sind mit Gautschis innovativen VaregaENVICOM Regenerativbrenner, mit einer Leistung von 5200 kW, ausgestattet. Zu den wichtigsten Vorteilen der Brennertechnologie zählen die langen Brennerzyklen, wodurch sich eine hohe effektive Schmelzleistung bei niedrigen NOx-Emissionen erreichen lässt. Ebenfalls ist keine externe Rezirkulation nötig, was sich ebenfalls positiv auf die NOx-Emissionen auswirkt bei niedrigem Wartungsaufwand. Im Vergleich zu Konkurrenzprodukten reduziert das Feuerfestkonzept des Brenners die Oberflächentemperatur des Regenerativbrenners, wodurch die Wärmeverluste im Brennerbereich minimiert sind.

Mit einer Nennkapazität von 35 Tonnen Flüssigmetall und einer Schmelzrate von 7 Tonnen pro Stunde sind die Öfen perfekt auf die Gießanlage von HPI abgestimmt. Dadurch wird sichergestellt, dass es zu keiner Produktionsunterbrechung kommt, selbst wenn ein Ofen geleert ist. Dank der kontinuierlichen Versorgung der Gießanlage sind lange Gießkampagnen von bis zu 36 Stunden möglich. Abhängig vom Durchmesser erreicht die Gießleistung bis zu 5.000 kg/h für 6xxx-Aluminiumlegierungen.

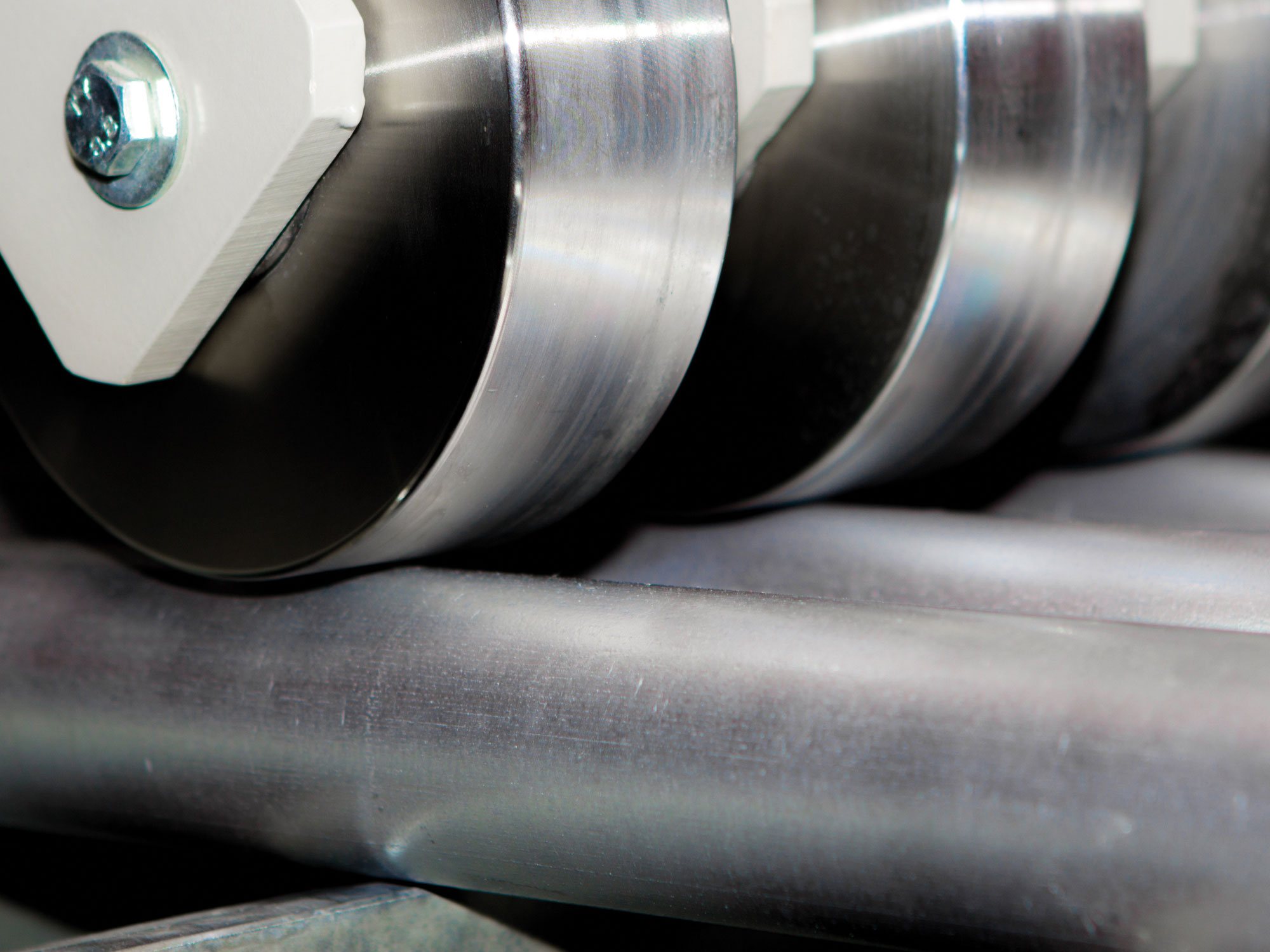

Die Gießanlage ist mit der neuen HPI ForgeMaster© Kokillentechnik ausgerüstet und ermöglicht kleinste Randzonen bei homogenen Gussgefüge. Das ist speziell für Schmiedevormaterial bedeutend, da durch die optimalen Erstarrungsbedingungen ein direktes Schmieden der Bolzen ohne zusätzliche Homogenisierung möglich ist. Zudem reduziert die ausgezeichnete Oberflächenqualität die nötige Spanabnahme beim Schälprozess erheblich, wodurch Materialverluste um bis zur Hälfte reduziert werden können.

Auch alle weiteren Prozessschritte erfolgen in einer durchgängigen In-Line Produktion: Die gegossenen Stangen werden direkt nach dem Gießen ultraschallgeprüft, geschält, oberflächengeprüft, in kurze Stücke gesägt, angefast und automatisch in bereitgestellten Boxen verpackt. Anschließend werden die Kurzbolzen unmittelbar in die angeschlossene Schmiede von Bharat Forge transportiert, wo sie zu hochwertigen Fahrwerksteilen für die Automobilindustrie weiterverarbeitet werden.

Das gemeinsame Projekt von Bharat Forge und die Zusammenarbeit innerhalb der EBNER GROUP, Gautschi und HPI – verändert die Produktion von Schmiedevormaterial maßgeblich. Mit modernster Technik und höchsten Standards in Sicherheit und Umwelt setzt diese Kooperation neue Maßstäbe. Gemeinsam gestalten wir die Zukunft – effizient, innovativ und nachhaltig.