Spiking-Wärmebehandlung

EBNER Industrieofenbau | Manoj Kumar, VP Product Development

Spiking-Wärmebehandlung

Eine schnelle, kurzzeitige thermische Behandlung, die nach dem Abschrecken auf lösungsgeglühte Aluminiumbänder angewendet wird, um spezifische mechanische Eigenschaften in Halb- oder Fertigprodukten gezielt einzustellen.

ANWENDUNG IN DER PRODUKTION VON KAROSSERIEBLECHEN AUS AA6XXX ALUMINIUMLEGIERUNGEN

Aluminiumlegierungen der Serie AA6xxx (Al-Mg-Si) werden aufgrund ihrer Festigkeit, Umformbarkeit und ihres geringen Gewichts häufig in Karosseriestrukturen verwendet. Diese Legierungen müssen leicht umformbar sein und während des Einbrennprozesses des Lackes (paint backing) an Festigkeit gewinnen, um die Gewichtsreduzierung des Fahrzeugs zu unterstützen. Ursprünglich wurden Bleche im T4-Zustand geliefert, was die Logistik vereinfachte, aber zu inkonsistenten Eigenschaften und einer unzureichenden Endfestigkeit nach dem Lackeinbrennen führte. Automobilhersteller führten in den 1990er Jahren Wiedererwärmungsund zweistufige Wärmebehandlungen ein, die jedoch für die Hochgeschwindigkeitsproduktion ungeeignet waren. Der Wärmebehandlungsprozess wurde durch die Integration eines Wiedererwärmungsofens in kontinuierliche Glühlinien weiterentwickelt, was eine Voraushärtungs-Wärmebehandlung ermöglichte, ohne die Produktion zu verlangsamen. Dies wurde Ende der 1990er Jahre zum Standard für Legierungen wie AA6016 und AA6111.

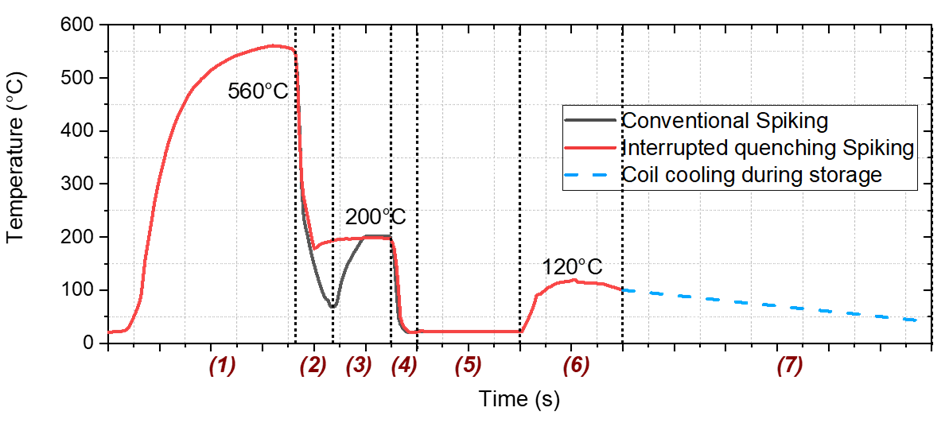

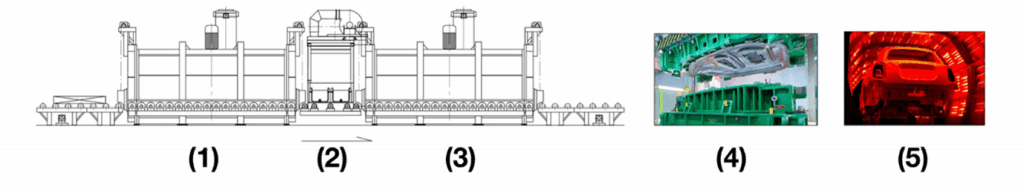

Abbildung 1 zeigt eine schematische Darstellung der Wärmebehandlung

von AA6016-Blech einschließlich der Spiking-Wärmebehandlung

für die CASH-Linie. (1) Lösungsglühen, (2) konventionelles und unterbrochenes Abschrecken, (3) Spiking-Wärmebehandlung, (4) Abkühlen, (5) Transferzeit zum Wiedererwärmer, (6) Wiedererwärmen und (7) Spulenabkühlen während der Lagerung.

Eine weitere Innovation war das Spiking – eine schnelle

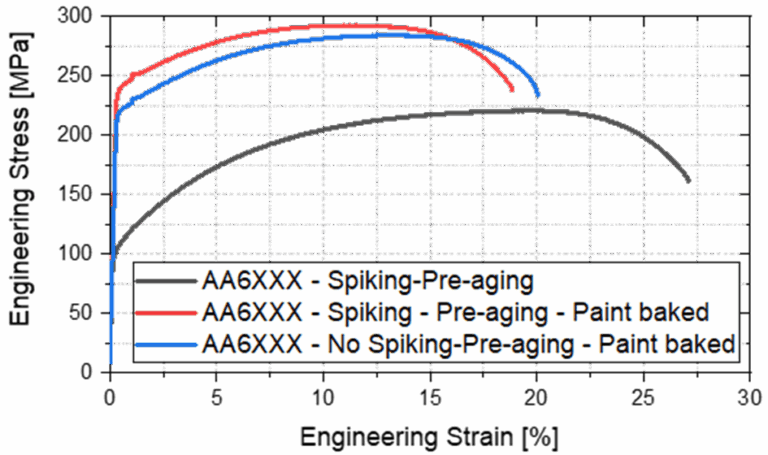

Wärmebehandlung nach dem Abschrecken (Abb. 1). Dabei wird auf 100–300 °C für 5–60 Sekunden wiedererwärmt und anschließend mit 1–25 K/s abgekühlt. Spiking fördert die Clusterbildung, verbessert das Aushärteverhalten und die mechanische Konsistenz. Die Studie von EBNER an AA6016 Blechen zeigte eine 7 %ige Steigerung der Streckgrenze durch die Verwendung von Spiking, Voraushärtung und Einbrennen.

Abbildung 2: Der Effekt des Spikings auf das Einbrennverhalten von AA6016-Blech.

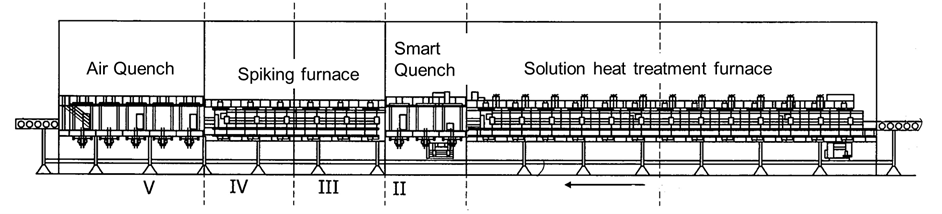

Zudem entwickelte und patentierte EBNER (WO2019141682A1) auch ein System, das Spiking in kontinuierliche CASH-Linien integriert und dabei Lösungsglühen, SMARTQUENCH®-Kühlung und eine Spiking-Einheit in einer Anlage kombiniert (Abb. 3). Diese Anordnung unterstützt die Spiking-Wärmebehandlung sowie das konventionelle und unterbrochene Abschrecken (Abb. 1), wodurch eine präzise Steuerung von Temperatur und Zeit möglich wird. Das Ergebnis ist eine verbesserte Festigkeit, reduzierte Verformung und konsistente mechanische Eigenschaften über Chargen hinweg.

Abbildung 3: CASH-Linie mit integriertem Spiking-Ofen.

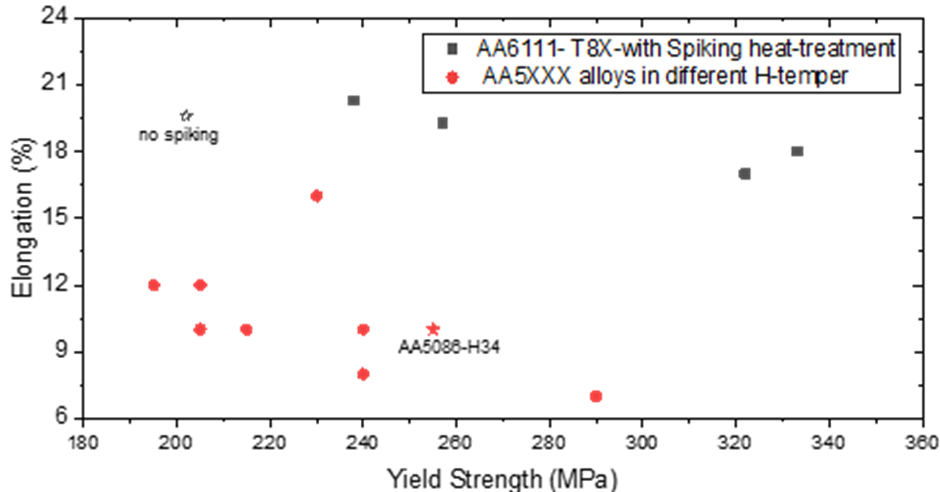

Die Wirksamkeit von Spiking hängt von der Legierungszusammensetzung, dem Recken, der Temperaturkontrolle, der Voraushärtung und den Einbrennbedingungen ab. Es ist heute eine Schlüsseltechnik zur Steigerung der Leistung und Zuverlässigkeit von AA6xxx-Aluminium in der Automobilfertigung. EBNER-Kunden haben die Wirksamkeit der Spiking-Wärmebehandlung validiert und die Festigkeit nach dem Einbrennen des Lackes um bis zu 40 % erhöht. Ihre Beobachtungen bestätigen, dass es mit der richtigen Legierungsauswahl und präziser thermischer Kontrolle möglich ist, eine breite Palette von Zugeigenschaften zu erzielen – ohne einen zusätzlichen Chargen-Aushärteprozess zu benötigen. Abbildung 4 zeigt, dass die Streckgrenze (YS) von AA6111-Coils durch die Spiking-Wärmebehandlung signifikant ansteigt, was das Potenzial für eine dünnere Blech-Auslegung (Down-Gauging) bei Karosserieblechen unterstützt. Die Streckgrenze von AA6111 entspricht nahezu der von AA5xxx-Legierungen im H-Zustand, jedoch mit einer viel höheren Gesamtdehnung, was darauf hindeutet, dass AA6111 5086-H34 ersetzen könnte und dabei überlegene Duktilität bietet.

Abbildung 4: Vergleich typischer Zugeigenschaften von häufig verwendeten AA5xxx-Legierungen im H-Zustand mit Spiking-wärmebehandelten AA6111-Legierungen im T8X-Zustand.

ANWENDUNG BEIM STANZEN VON KAROSSERIEBLECHEN AUS AA6XXX ALUMINIUMLEGIERUNGEN

Patentübersichten führender OEMs und Forschungseinrichtungen zeigen verschiedene Umformverfahren für AA6xxx- und AA7xxx-Aluminiumlegierungen auf, die jeweils Einschränkungen wie Ausdünnung, Rissbildung und inkonsistente Festigkeit nach der Aushärtung aufweisen. EBNER hat ein neuartiges Spiking-Umformverfahren entwickelt und patentiert (A2024-89041-WO) (Abb. 5), bei dem das Blech vor der Umformung lösungsgeglüht, abgeschreckt und gespikt wird. Im Vergleich zu W-temper und Hot Forming, verbessert Quenching forming Spiking die Tiefziehfähigkeit signifikant – um das 1,5- bis 2-fache – und gewährleistet konsistente Zugeigenschaften. Dies erhöht die Prozessstabilität, reduziert die Restspannung und verbessert die Kaltverfestigung sowie die Einbrennfestigkeit, was es ideal für komplexe Automobilkomponenten macht.

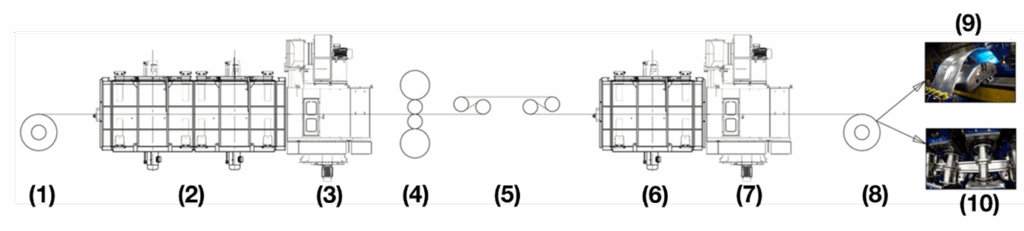

Abbildung 5: Fertigungsprozesskette für Automobilkomponenten unter Verwendung des Spiking-Umformens (SPF). (1) Lösungsglühen, (2) Abschrecken, (3) Spiking-Wärmebehandlung, (4) Stanzen und (5) Einbrennen.

ANWENDUNG IN DER PRODUKTION VON FLUGZEUG AUSSENHAUT AUS AA2XXX ALUMINIUMLEGIERUNGEN

Aluminiumlegierungen für Luft- und Raumfahrtanwendungen müssen ein ausgewogenes Verhältnis von Festigkeit und Zähigkeit bieten und gleichzeitig eine ausgezeichnete Umformbarkeit für komplexe Rumpfstrukturen aufweisen. Herkömmliche Umformverfahren unter Verwendung des T3-, O- oder W-Zustands erfordern mehrere Wärmebehandlungen, Kühllagerung und führen zu hohen Produktionskosten. Die Untersuchung von EBNER zur Spiking-Wärmebehandlung für AA2024 Legierungen zeigte signifikante Verbesserungen der Umformbarkeit und der mechanischen Eigenschaften. Spiking bei 175–250°C für wenige Minuten erhöhte das Verhältnis von Rm/Rp0,2 um über 10 % und verbesserte die Dehnung, was eine kontinuierliche Produktion von Rumpfhautblechen mit verlängerter Lagerfähigkeit und reduzierter Verformung ermöglicht. Basierend auf diesen Erkenntnissen wurde ein neuartiger Prozessweg für AA2xxx-Legierungen entwickelt und patentiert (A2024/89041-AT) (Abb. 6), der Spiking mit In-Line-Wärmebehandlung in einer CASH-Linie für Bleche bis zu 6–8 mm oder einem Rollenherdofen für dickere Bleche kombiniert. Dieser Ansatz bietet Flugzeugherstellern eine verbesserte Umformbarkeit, stabile mechanische Eigenschaften und eine reduzierte Betriebs-Komplexität, was ihn zu einer vielversprechenden Lösung für die effiziente und qualitativ hochwertige Produktion von Luft- und Raumfahrtkomponenten macht.

Abbildung 6: T3SP-Wärmebehandlung von AA2024 auf einer CASH-Linie (Continuous Annealing & Solution Heat-treatment). (1)

Abwickelhaspel, (2) Lösungsglühen, (3) Abschrecken, (4) Dressierwalzen (Skin-pass rolling), (5) Streckrichten (Tension levelling), (6) Spiking-Wärmebehandlung, (7) Abkühlen auf Wiedererwärmungstemperatur, (8) Aufwickelhaspel und (9) Streckumformen (Stretch forming) oder (10) Rollumformen (Roll forming).